Líquidos Penetrantes VS Partículas Magnéticas, ¿Cuál usar?. Ambos métodos se clasifican como métodos superficiales por el alcance que logran en una inspección. Comúnmente a los técnicos de Pruebas No Destructivas se les designa el método y técnica a utilizar en un documento escrito. En otras situaciones el personal de Pruebas No Destructivas es responsable de elegir el método que aportará los mejores resultados. Aquí es donde se debe tener un conocimiento claro de los alcances de ambos métodos. Veamos un poco más sobre esto en las siguientes líneas.

Tipo de Material

El tipo de material del objeto a inspeccionar es uno de los primeros parámetros a considerar en la selección de método a usar, ya que es limitativo. Líquidos Penetrantes se puede utilizar en cualquier material no poroso, puesto que su principio físico de funcionamiento se basa en la capilaridad de los líquidos. Por la otra parte, Partículas Magnéticas solo se puede emplear en componentes fabricados con materiales ferromagnéticos, por el hecho de que su principio físico de funcionamiento se basa en el establecimiento de campos magnéticos en el componente inspeccionado.

Aquí la selección es fácil, si el objeto a inspeccionar es de un material no ferromagnético, entonces Partículas Magnéticas no es aplicable. En este caso, Líquidos es el Rey. Pero si el material es ferromagnético, entonces hay más factores a considerar. Sigue leyendo las siguientes líneas.

Discontinuidad Superficial y Subsuperficial

Ambos métodos tienen un alcance de inspección superficial, como ya sabes, es aplicable para verificar la sanidad de la superficie de un componente. El método de Partículas Magnéticas es ligeramente superior a Líquidos Penetrantes en este aspecto, ya que es capaz de detectar discontinuidades ligeramente por debajo de su superficie (alcance subsuperficial).

Si se busca detectar discontinuidades más profundas o en todo el volumen del componente, entonces se deben considerar métodos volumétricos.

Si la discontinuidad que deseamos detectar no se encuentra abierta a la superficie del objeto, entonces no se detectará con el método de Líquidos Penetrantes. En este caso Partículas Magnéticas es el Rey. Si se considera que la discontinuidad está abierta a la superficie, entonces hay más factores a considerar.

Discontinuidad Esférica y Lineal

Tengo que declarar que detectar con Partículas Magnéticas discontinuidades esféricas, como las causadas por Porosidades, es prácticamente imposible. He logrado observar algunas indicaciones redondeadas causadas por Poros abiertos a la superficie, pero pienso que el mayor aporte para la conglomeración de las partículas en el poro es el atrapamiento mecánico de las partículas en la cavidad, no el efecto de atracción de las partículas por la acción de la Fuga de Campo Magnético. Esta declaración se tendría que validar a través de pruebas de magnetización directa en discontinuidades esféricas con diferente relación de aspecto.

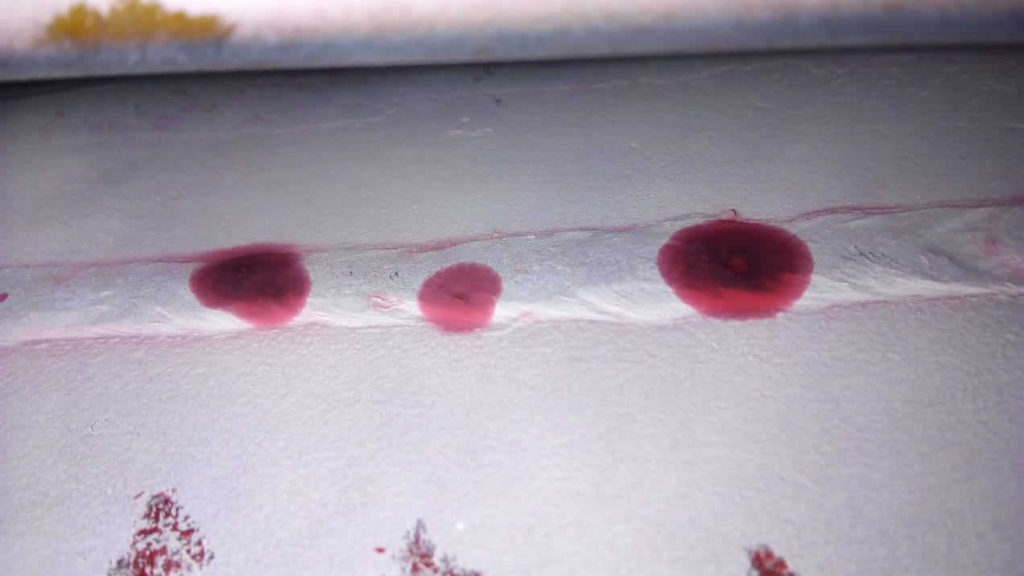

Aquí Líquidos Penetrantes es el Rey, ya que los poros generan un espacio para almacenar un gran volumen de líquido penetrante que generan indicaciones claramente visibles, aun cuando los poros abiertos no sean perceptibles a simple vista (ojo desnudo).

Las discontinuidades lineales (grietas) perpendiculares a las líneas de flujo magnético son fácilmente detectadas en el método de Partículas Magnéticas. Líquidos Penetrantes también logra detectar las discontinuidades lineales con un alto grado de certidumbre. El debate para seleccionar el mejor método se torna más intenso entre personas que prefieren Partículas Magnéticas y personas que prefieren Líquidos Penetrantes. He logrado ver grietas extremadamente finas con Líquidos Fluorescentes como con Partículas Fluorescentes. Por lo que te invito a que leas el siguiente punto.

Es posible que encuentres casos en los que un componente inspeccionado con Partículas Magnéticas sea evaluado como aceptable y sea rechazado al evaluarlo con el método de Líquidos Penetrantes, y también al revés, que encuentres componentes rechazados con Partículas magnéticas pero aceptados con Líquidos Penetrantes.

Dependencia del Desempeño del Personal Examinador en el Resultado de la Prueba

La dependencia del desempeño del personal examinador en el resultado de la prueba es un factor que debemos considerar al seleccionar un Método No Destructivo. Líquidos Penetrantes es un método que requiere de una participación exhaustiva del examinador en cada una de las partes del proceso de prueba. Esto propicia que el resultado de la prueba sea altamente dependiente del desempeño del personal examinador. Es decir, el examinador debe ejecutar de manera correcta, y excepcional en algunos casos, cada una de las fases del proceso para lograr obtener resultados aceptables. En cambio, el desempeño del personal examinador en el método de Partículas Magnéticas afecta en menor grado al resultado de la prueba.

Aquí el Método de Partículas Magnéticas es el Rey, ya que la probabilidad de detección de una discontinuidad es afectada en menor grado que en el método de Líquidos Penetrantes por el desempeño del personal examinador.

Discontinuidad Contaminada

Los componentes a inspeccionar varían en función de la industria a la que pertenezcan. En algunas industrias se inspeccionan componentes muy limpios. Un ejemplo de esto es la industria de construcción de aeronaves. En otras industrias los componentes que se inspeccionan se encuentran muy sucios. Por ejemplo, la industria del petróleo.

El volumen interior de las discontinuidades (como grietas y poros) puede contaminarse con residuos del proceso productivo (como aceite, agua, polvos, partículas extrañas, etc) de la industria y afectar su probabilidad de detección. El Método de Líquidos Penetrantes es grandemente afectado por los contaminantes en el interior de las discontinuidades. Esto es debido a que los contaminantes ocupan el espacio que debería estar destinado para alojar al Líquido Penetrante, reduciendo drásticamente la sensibilidad del método. El proceso de pre limpieza ayuda, pero no es una solución absoluta.

Componentes Pintados

Algunos componentes metálicos que requieren inspección No Destructiva se encuentran pintados, por lo que el método de Líquidos Penetrantes no es aplicable. Para que el método de Líquidos Penetrantes sea aplicable la discontinuidad debe estar abierta a la superficie bajo inspección. Cuando ocurre una grieta en un componente metálico en servicio que se encuentra pintado, la rotura en el material no será suficiente para lograr romper la pintura. Esto se debe a que el coeficiente de elasticidad de la pintura es mayor que el coeficiente del material del componente, entonces la superficie de la grieta quedará bajo la pintura.

En este caso, el método de Partículas Magnéticas tiene una particular ventaja sobre el método de Líquidos Penetrantes, ya que este último puede detectar discontinuidades sub-superficiales, es decir, puede detectar las discontinuidades que se encuentran debajo de la pintura. Sin embargo, no es mágico, el espesor máximo de pintura a través del cual se pueden detectar las discontinuidades de interés se debe determinar y calificar en un procedimiento.

El mundo de las Pruebas No Destructivas es realmente fascinante. Te invito a seguir leyendo mi Blog. Poco a poco agregaré información de mayor utilidad teórica y práctica, siguiendo las aplicaciones más comunes de la industria mexicana. En la barra lateral encontrarás los temas que te interesan.